2025-09-18 10:13:42

鋼材冷軋需將鋼卷(重量1500kg)從熱軋區輸送至冷軋機,傳統依賴重型叉車搬運(叉車轉彎半徑大,需8m通道),單次搬運耗時35秒,日冷軋量50卷,鋼卷易因搬運摩擦導致表面氧化(氧化率1.2%)。AGV提升機與冷軋機配合后,采用雙叉臂防滑設計(可夾持鋼卷兩端),通過激光導航在5m通道內靈活轉彎,升降平臺按冷軋機入口高度(1200mm)精細調節,鋼卷輸送過程中覆蓋防塵罩(氧化率降至0.1%)。單次搬運耗時10秒,日冷軋量提升至120卷,通道利用率提升37.5%,減少2名叉車司機,降低冶金車間物流成本。機場行李提升機智能分揀系統,每小時處理3000件行李,誤送率降至0.01%。貴州提升機鏈條

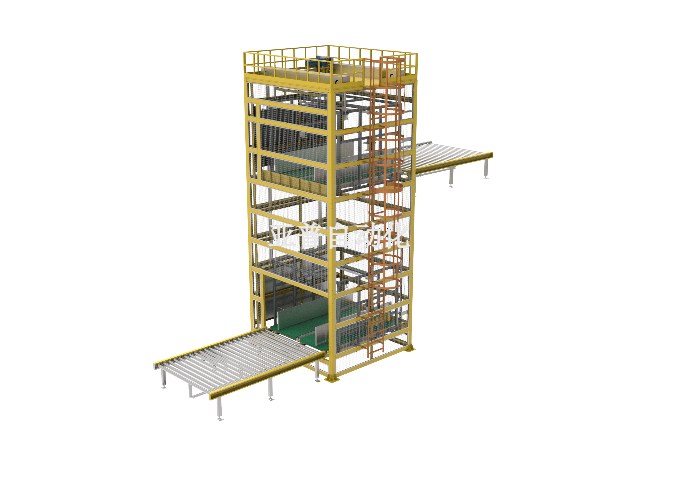

電商立體倉庫中,高層貨架(8-12層)存取貨物傳統依賴叉車,叉車需人工駕駛且*能覆蓋3層以下,高層貨物需借助登高車,單次存取耗時25秒,日處理量800托盤,且叉車作業易碰撞貨架(月均2次)。AGV提升機與高層貨架配合后,通過二維碼導航自動識別貨架位置,升降平臺可升至12層高度(比較大升程10m),承重1000kg的貨叉精細叉取托盤,存取過程全程自動化。單次存取耗時縮短至8秒,日處理量提升至1800托盤,無需人工操作,貨架碰撞率降至0,同時倉庫空間利用率提升40%(傳統叉車覆蓋區*占貨架總量30%,AGV提升機可全覆蓋),適配電商大促期間的高頻存取需求。內蒙古液壓提升機數字孿生提升機虛擬調試,新產線投產周期縮短60天。

醫藥無菌車間(GMP級)中,藥液灌裝需將無菌原料桶從存儲區輸送至灌裝機,傳統人工搬運需在無菌手套箱內操作,單次搬運耗時18秒,且人工接觸易導致原料污染(污染率0.5%),日灌裝量8000瓶。AGV提升機與灌裝生產線配合后,采用不銹鋼機身(可高溫滅菌),通過磁導航沿預設無菌路徑行駛,升降平臺通過無菌夾具抓取原料桶(容量20L),按灌裝機進料高度(1200mm)精細升降,對接時自動開啟局部層流防護。單次搬運耗時5秒,日灌裝量提升至18000瓶,原料污染率降至0,無需人工干預,同時滿足無菌車間“無人員流動”的嚴格要求,保障藥品生產**。

物流中轉中心需將快遞包裹從干線輸送線分流至支線,傳統依賴人工推送包裹至分揀機,單次推送耗時8秒,錯分率3%,日分揀量1.2萬件,且人工**度作業易疲勞(日均加班2小時)。AGV提升機與十字分揀機配合后,可自動接收分揀系統指令,導航至包裹暫存區,升降平臺升起(升程300mm)承接包裹,再精細行駛至對應分揀機支線入口,按分揀機速度同步釋放包裹。單次分揀耗時2秒,錯分率降至0.2%,日分揀量提升至3萬件,無需人工推送,減少5名分揀工人,同時可24小時連續作業,應對物流高峰分揀壓力。WMS聯動提升機,庫存準確率99.99%。

航空渦輪葉片檢測需將葉片(精度要求±0.02mm)從加工區輸送至檢測機,傳統人工搬運易因手抖導致葉片磕碰(磕碰率1.2%),單次搬運耗時25秒,日檢測量40件。AGV提升機與葉片檢測機配合后,采用柔性夾具(適配不同曲率葉片),通過激光輪廓掃描定位葉片位置,升降平臺精細抓取(定位誤差±0.05mm),再按檢測機工作臺高度(900mm)平穩放置,避免葉片受力變形。單次搬運耗時8秒,磕碰率降至0.1%,日檢測量提升至90件,且檢測過程中無需人工干預,葉片檢測數據可通過AGV系統同步上傳至管理平臺,實現檢測流程數字化追溯。5G智能提升機實時調度,物流中心包裹分揀錯誤率降至0.001%。四川小型提升機

物聯網提升機預測保養,部件壽命計算誤差